難降解廢水工程案例以浙江某印染廠爲例,該印染公司的污水站處理能力爲4000t/d,由于廢水中存在難降解的物質,緻使整體生化最終出水TN超标,需解決難降解物質對生化系統的影響。

廢水水質:該廠主要以纖維印染爲主,主要原料包含兩大類天然纖維和人造纖維;其中天然纖維以真絲爲主(産量較少),人造纖維以人棉和人絲(人絲包含粘膠纖維、銅氨纖維)爲主;染料主要爲兩大類活性染料及酸性染料;其它助劑包含:尿素、皂化劑、純堿、元明粉、柔軟劑等。

該廠進出水水質如下表:

| pH | CODCr (mg/L) | BOD5 (mg/L) | 總氮(mg/L) | 氨氮(mg/L) | 電導率(μs/cm) | |

| 進水 | 8~9 | ≤800 | ≤300 | ≤150 | ≤130 | ≤3500 |

| 二沉池出水 | ---- | 70 | ---- | 30 | 4月5日 | ---- |

設計改造後出水水質如下表:

| CODCr (mg/L) | BOD5 (mg/L) | 總氮 (mg/L) | 氨氮 (mg/L) | 色度(倍) | SS (mg/L) | pH | |

| 标準 | ≤100 | ≤20 | ≤15 | ≤10 | ≤50 | ≤40 | 6月9日 |

1、由于染整工藝及其生産産品的複雜性,廠區廢水中含有難降解的PVA類廢水,按原有處理工藝,該股難降解的廢水既無法分解處理又影響後端生化系統處理TN的效率。

2、現有生化系統内無生物填料,無法增加污泥濃度,污泥濃度爲3500mg/L,污泥濃度低。

3、反硝化負荷大,現有設施缺氧池容積不夠,且處理能力爲70mg/L左右,即進水TN<85時,可以達标排放。目前進水爲100-150mg/L,按照150mg/L設計,二沉池出水勉強達到30mg/L以下。且由于缺氧池容不夠,大回流比下使得水流的過流速度過快,有效接觸時間短,大部分COD到好氧段降解,反硝化可利用的碳源受限,造成碳源浪費。

4、原水中含有近20mg/L左右的有機氮,很難在現有設施中氨化出來,繼而影響總氮的去除。

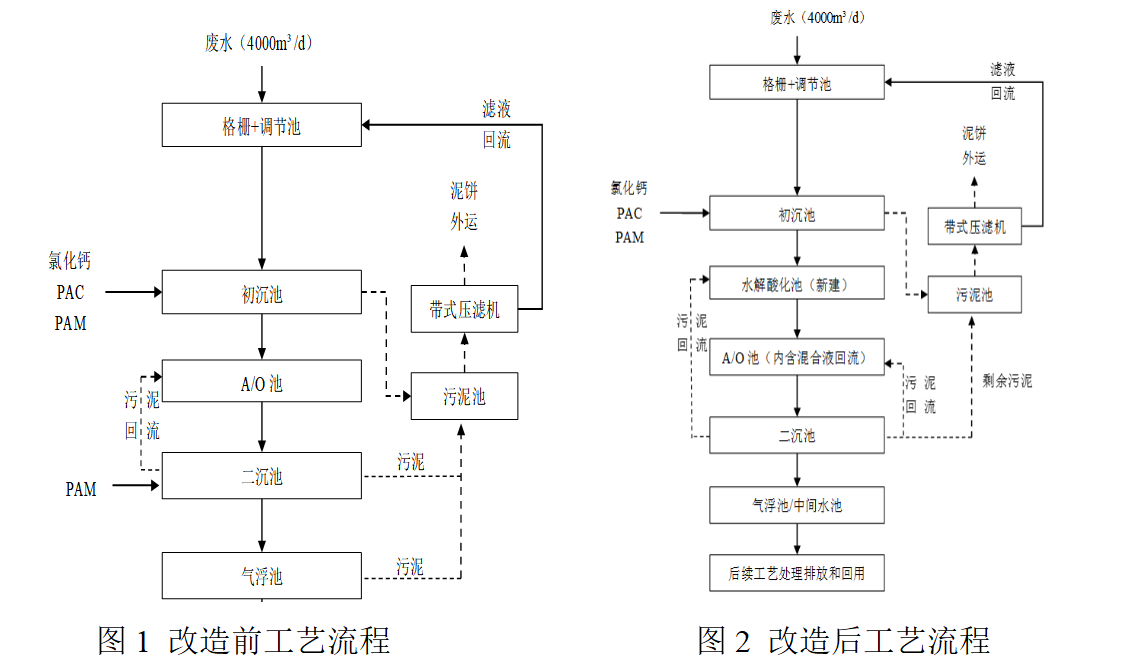

工藝流程:

增設水解酸化池:

針對該廠水質特點及部分工藝缺陷,調整污水處理工藝,增設水解酸化池,在水解酸化池布置SJ高效脫氮填料,印染廢水B/C約爲0.2,水解酸化池可使部分難降解有機物轉化爲可生化降解的BOD5,既解決了難降解物質對後端生化的影響,又提高了廢水本身的碳源利用率,提高後端反硝化去除TN的效果。

添加填料生物模塊:

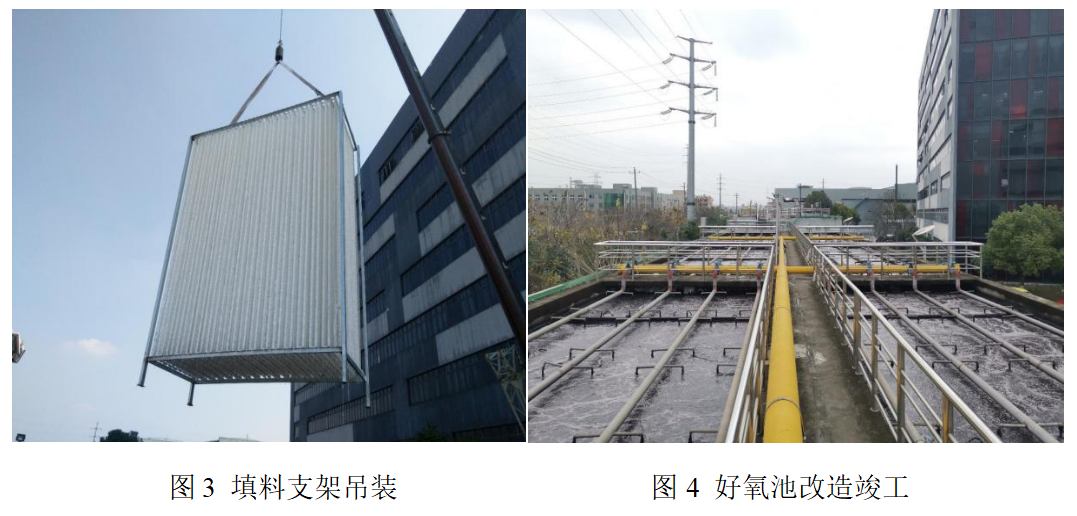

在水解酸化池、A池以及O池中布置SJ高效脫氮填料。新建水解酸化池中采用固定式安裝模式來布置填料,AO做成框架式,以便不停水吊裝,不影響原有系統正常運行。

改造後,該廢水處理設施經過一段時間的穩定運行,處理後的水質見下表

| CODCr (mg/L) | BOD5 (mg/L) | 總氮 (mg/L) | 氨氮 (mg/L) | |

| 進水 | ≤800 | ≤300 | ≤150 | ≤130 |

| 生化出水 | 80 | 0.9 | 13 | 1.2 |

實踐表明,采用物化預處理+厭氧水解酸化+AO工藝,與蘇淨高效脫氮填料的優勢結合,進行整體工藝包改造後,以該印染廠爲例的難降解廢水能得到有效的處理,優于傳統的活性污泥法,使出水穩定達到一級A标準。

蘇州蘇淨環保新材料有限公司 版權所有 © 2021 備案号:京ICP證000000号

技術支持:菜鳥科技